【Z・特別講義8】

[ スピーカーケーブルについて ]

第8回 寄稿

回を重ねてだいぶ数字が踊るようになって来ました。 特に文系の方はそろそろウンザリ・・して来た頃ではないでしょうか。 これを緩和する目的で、冒頭部分は趣味ベースの深堀に心掛けて来た心算ですが、

未達の部分はご勘弁下さい。 今回も数式を用いないと説明が出来ず・・(汗)

極力論理的に説明が付くものは、この見地から解説を試みております。

数々の応援歌と、種々ご指摘を頂戴し、心よりお礼申し上げます。アマチュア向けの記述を心掛けている心算で、決してAudio論文などと言う、厚かましい次元では考えておりません。

従いまして、プロから見ると許せない程の省略が平気であります。 従いまして、論理的に間違いの無い

範囲での省略はお許し下さい。 記述根拠を示し、出来ないなら個人的見解と断り、出典を明らかにした上で記述する事を心がけております。今後共行き届かない点はご指摘賜りたく宜しくお願い致します。

デジタルボリュームのビット落ちに関して再度記述します。前回の記述に対して、24Bit処理ではビット落ちは、問題ないのでは・・とのご指摘を頂戴しました。 デジタルボリュームの欠点は、音量を絞った時にS/NのN(ノイズフロアー)が下がらない事です。 (アナログ式ボリュームはノイズも同時に低下します。)筆者現役時代は、DACの最高実力は18Bitが限界でしたが、その意味で、最新DACの32Bit処理では、100Hzに於いてノイズフロアーが-144dB、1kHzから上の帯域で、-150dB以下と言うレポートがあります。 (AK4397・32Bitカタログ表示Dレンジ120dB)

事実なら、これは素晴らしい成果だと感じます。 確かにノイズフロアーがここまで下がれば、フルデジタル式ボリュームでの運用が出来るかも・・。(当該品は-48dB迄のデジタルボリューム内蔵。)

当該品を検証できる立場にありませんが、下記資料から認識を一部改めるべきかも知れません。

ご参考資料: http://www.esstech.com/PDF/digital-vs-analog-volume-control.pdf

ちなみに業務用のレコードスタジオレベルは、現在20bit(N=-120dB)が正味の実力だと承知します。従って、実力20Bit相当のダイナミックレンジを持つ、民生用のDAC出現は、価値があると感じます。

ですが、民生用のADCでは、192fs 95dB (16bit以下) の実力限界にも目を向けて下さい。

業務用192fsのダイナミックレンジに関する情報を、筆者は持っておりませんが、記録側を含むトータルS/Nで考えた場合、純デジタルボリュームを肯定するのは、個人的にはまだ無理だと判断しております。

ともかく、音楽ソース源作成が、純デジタル化した現在、DAC側の性能向上は歓迎ですね。

しかし、優れた生ソースの音源が寂れる現実に、Audioマニアは、一体何が正しい音源か?さ迷う次第です。(音源はデジタル加工される故に、デジタル芸術?と観じます。)

Audio機器開発側は、ソース音源作成側の実態を正しく理解した上で、機器を開発している筈です。

§11.スピーカーケーブルの音質と周辺部品

冒頭にお断りですが、人間が持つ聴覚性能を全て表現可能な物理量を計測する事は、未だ実現して

おりません。 つまり人間は超高性能なA/D変換器を体内に内蔵しており、人間の脳はデジタル処理

し、これを認識している事が知られております。

その超微細な物理現象を知覚出来る故に、後でくっつけた様な屁理屈で何とか現象を説明しようと、

試みているのが現実の姿でしょう。 拙稿もその域を出る事は叶いませんので、宜しくお願いします。

(物理現象が、音響・音質心理学的に正しくリンク出来ない領域が存在する)

スピーカーケーブルの音質と物理現象は、何処までリンク可能?・・ まずご一読下さい。

拙稿もオカルト的内容があり、批判を浴びる事を承知の上で、記述してみようと思います。

11-1. 銅表面の酸化現象

皆様はスピーカーケーブルの銅線上に発生する錆について、音質に関連してどのような知見をお持ちでしょうか? ケーブルの末端加工で必ずケーブルシースを剥く加工を行いますよね。

概ね2cm程度でしょうか、そして数年経過すると、銅は必ず空気中の酸素と結合して酸化銅となります。

空気中の二酸化炭素と結合すれば緑青となり、独特の風合いを形成します。

特に温泉地帯にお住まいのAudioマニアの方は、大変ご苦労されている事と お察しします。

錆はある程度進行すると、停止するとの事ですが、問題は接続する相手との接触部分のお話です。

接触して初めて電気的な機能を果たすのですが、銅線とターミナルは接触圧力で機械的に繋がっております。 困った事にこの接触部の銅線表面も、空気中の酸素結合と合わせ、電流が流れる事で、接触抵抗が原因で、長年使用すると腐食の原因となります。 すると音質は?・・

これは明らかに劣化します。試しに、3年以上経過しているなら、新しく剥いて接続し直してみて下さい。

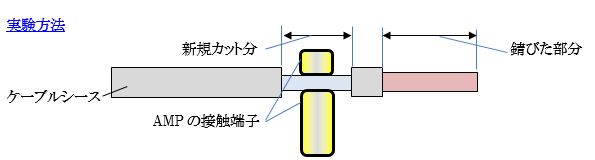

錆びた部分から、内側に余裕を持って新規のシースカット分を拵えます。 この時古い部分をカットせず残しておきます。 そしてAMPの接触端子に各々接続して音質差を聞きます。

Audioマニアの方なら明らかに変化を耳にする事でしょう。

(試験後AMP側端子を清掃し、傷をつけない範囲で、柔らかく軽く磨く事も忘れずに)

言ってみれば、腐食ですから単なる薄い絶縁被膜です。 これを経由して信号電流が流れます。

接触抵抗は計測可能です。 しかし音質に〇〇程度の影響を与える・・その○○を正しく表現出来る

か?と申せば、これは個人差大の領域でもあり、音質は計測不能です。

筆者の体験では中高域側で、微妙な差が表れます。 新規カット部分の音質は、鮮度が上昇する事が

認知出来ると思います。 長年使い込む事で知らず知らずの内に、徐々に劣化しても、気が付かない・・

このような現象は、照明装置の照度低下と似ておりましょう。

新旧の差を1:1で比較して初めてその差に気が付く。 (パソコンのモニター照度も同じ)

さて、この接触抵抗はμ(10-6)Ωの世界です。 さらにもっと下の抵抗値かも知れません。

11-2. 銅純度

銅線の純度は通常3N品で、純度99.9%をタフピッチ銅(Tough-Pitch Copper)と申します。

この純度を、6N又は8Nまで高めた製品が、Audio専用として売られております。

この純度とは何でしょうか? 日本工業規格のJIS H 3100, C1020に無酸素銅として、OFC:

Oxygen-Free Copperの規定があります。

つまり純度が99.95%以上をOFCとして規定してあります。6Nは、99.99995%以上の純度を持つ

訳ですが、単位長さ当たりの酸素分子の含有量で純度を表しております。

最高8Nと言う 金に近い価格を以て、最高品質とする向きもある様です。これを称してHi-OFCハイ

クラス無酸素銅と申し商品化されております。

線形結晶無酸素銅はLC-OFC・単結晶状高純度無酸素銅(PC-OCC)など賑やかな市場ですね。

LC-OFCは1980年代に日立電線が提唱した音響用電線で、純度が99.996%以上、酸素含有量が

10ppm以下(JIS H 2123『型銅』規定C1011-C1相当)であり、特徴は結晶境界に於ける信号伝送ロス

を少なくした・・・云々とあります。確かに試験すると音質差が存在します。

それと巷では、銅線を引き出す方向(結晶を生成する圧延方向)に沿って、電流を流すと音質が

向上すると主張します。 事実、プリント基板に使う箔型銅結晶も、圧延方向で同じ事が言えます。

LC-OFCの酸素不純物は10ppm・・・これは0.1%が1000ppmですから、0.001%の不純物を内蔵していると理解出来ます。

人間は銅の中に含まれる不純物0.001%の差分を聞き分ける能力を持つ・・更に、0.0001%の差でも感度の高い人は聞き分ける能力を持っているようです。 従って、表面が酸化した場合、劣化が分かる筈ですね。 上記はあくまで、同じ長さのケーブルでの比較となります。

11-3. ケーブル上の電力損失

これらの変わる・・変わらない・・の議論の前にもっと大切な、電気的特性を理解する必要があります。

本稿のダンピングファクターの事項で解説の如く、この値はケーブル長で簡単に大幅変動する事実

です。 更に電力損失も、演算してみると無視出来ない程変化する事実です。

銅線は比抵抗と言う特性次元で評価する必要があります。

つまり銅固有の、素材に起因する抵抗値です。 これを解説するには、またまた数値で説明しないと物理的に解説不可能となります。

この比抵抗なる値は、ネット検索してみると、実にいい加減な数値が並んでおり、一体何を信じて良い

か? そこで、この数値の背景を正しく説明したいと思い記述してみました。

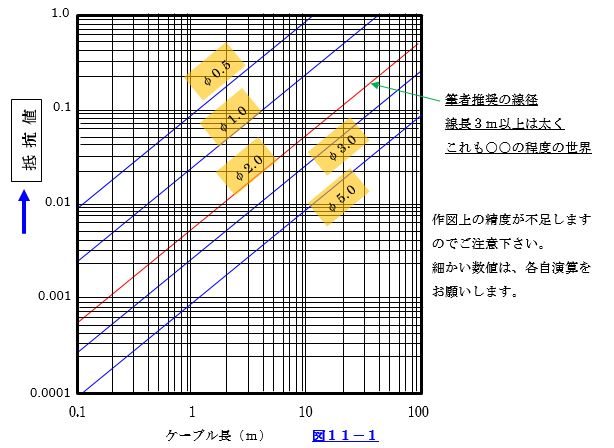

数値が苦手な方は、結果のみ参照下さい。 図11-1のグラフから大まかには判断出来ましょう。

以下、第一回目の寄稿で記述しました、太く短くの根拠をお示しします。

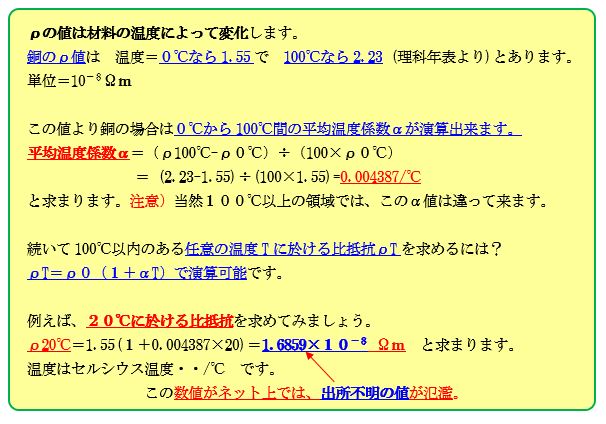

比抵抗

これを理解された方は、ケーブル長と芯線構成による抵抗値が、自由に演算出来る様になります。

比抵抗ρとは・・別名を体積抵抗率と言います。

下記は参考まで・・読み飛ばしてOKです ⇒ ⇒ 1)へ進む

さてこの20℃に於ける、比抵抗を使った銅線の抵抗値を演算してみましょう。

1)銅線の抵抗値 計算方法

断面積1m2で、1m当たりの抵抗率を表します。

つまりこの値は材料によって変化し、小さい値程優れている事を示します。

自然界で得られる最も優れた素材は銀ですが、高価で使われる用途が限られます。

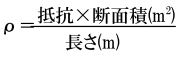

上記より  と表す事が出来ます。

と表す事が出来ます。

銅線の抵抗計算式は下式で与えられます。

R=(銅の比抵抗)×((長さ)÷(断面積)) ・・・ρ×(L/A)

比抵抗(ρ)=1.6859Ω×10-8 Ωm (20℃)

断面積(A)=π×r2

R=ρ×(L/πr2)・・・これが基本式となります。

2)ケーブルの実践計算例

やっと銅の比抵抗が求まりましたので、ワイアーの抵抗を計算してみましょう。

ケーブルの抵抗式 R=ρ×(L/πr2)を使って下記の例題を解いてみましょう。

一般的な電線の、0.18mm2の細線を34本撚り合わせた1m長のDC抵抗を求めてみましょう。

電線の温度は20℃です。

断面積Sは・・ ![]() 単位をmに合す

単位をmに合す

S=π×(0.09×10-3)2=0.0254×10-6 指数部を書き直すと・・2.5447×10-4

これを34本撚り合わせるので・・

S=34×2.5447×10-4=86.519×10-4 指数部を書き直すと・・0.8651×10-6

抵抗値R 20℃は?

R(20)=1.6859×10-8×(1m÷0.8651×10-6)=0.01948 Ω/m

計算例で示した電線は、アメリカン・ワイアー・ゲージ数で表すとAWG #18と表現します。

同じくJisの換算表から直径0.404mmの7本撚りと同等で、電流容量は10Aになります。

ワイアー直径の変化とケーブル長変化による抵抗値を演算した結果を図11-1に示します。

スピーカーに使う電線

例)直径2mm相当の電線を使ったと仮定し、往復3m先への給電時と30m先への伝送を比較します。

S=π×(1×10-3)2=3.14×10-6

R(20)=1.6859×10-8×1/3.14×10-6 =0.5366×10-2

・・AMPとスピーカーの距離はこの半分の値 30×0.005366=0.1609Ω

3×0.005366 =0.01609Ω と求まります。

3)ダンピングファクター

取りあえずスピーカーの配線ケーブルを考えない状態で演算します。

DF=RL/Roで定義されます。

つまりDFの値は、スピーカーのインピーダンスRLとパワーAMP側の出力インピーダンスRoの比で表現します。 物理的にはこの値は大きい程スピーカーを駆動する場合の、定電圧駆動に合致する事になります。(300W-D級AMPの内部抵抗をRo=0.08Ωと仮定)

このケースでは、DF=4/0.08=50と演算出来ます。負荷抵抗が8ΩならDFは100に変化します。

負荷抵抗が大きい程パワーAMPとしては駆動が楽になる事を意味します。

通常の値は真空管なら、3~良くても6程度で、半導体式なら100以上(8Ω)の値を持ちます。

既に解説しました通り、特に周波数が低い帯域でのスピーカー駆動能力は、半導体式の方が圧倒的に優れております。その故はこのDFの値にあります。

ここでDFを計算してみると・・

30mケーブルでは、DF = 4/(0.08+0.1609)= 16.60 と出ます。

3mケーブルでは、DF= 4/(0.08+0.01609)=41.62 と出ます。

つまり、スピーカー負荷端側から見たDF値ですので、ケーブルの抵抗分は信号源側のインピーダンスが上昇したと等価となります。 DFの値も50から16.60に急降下しました。

この意味は、DFの値はケーブル長に、比例して変化すると理解出来ます。

4)ケーブル上での電力損失

では300Wで4Ωのスピーカーに供給できる電力量を演算してみましょう。

パワーAMP側の内部抵抗を加味して、ここでは出力端子で300W確保されているとします。

![]() この出力電圧が担保されている。

この出力電圧が担保されている。

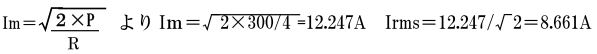

300W・4Ω負荷の時流れる実効電流は?

・・AMPの能力

・・AMPの能力

ここで往復30mと3mのスピーカー ケーブルを加味して検討してみましょう。

ケーブル抵抗を負荷4Ωに加算します。

Imは上記より![]() ・・30m

・・30m

![]() ・・3m

・・3m

スピーカー負荷端の電力は、

P =4×8.4902 =288.32W ・・ 30m

4×8.6422 =298.73W ・・3m

ケーブル上の損失は

=0.1609×8.4902 =11.59W ・・30m

=0.01609×8.6422=1.201W ・・3m

パワーAMP自身の損失は

=0.08×8.4902 = 5.766W ・・30m

=0.08×8.6422 = 5.974W ・・3m

つまり、AMPの出力端で300Wに設計しても、1.5mと30m先のスピーカー端では、約298Wと

約288Wへ、各々低下する事が分かりました。 第一回の寄稿で、太く短くと示しました、具体的な

演算例です。 太くと言ってもやはり程度問題なのです。 この10Wもの差は無視できません。

短ければ同じAMPから馬力のある低音感が得られる理屈です。 損失電力は、パワーAMPの

出力値に比例します。スーパーウーファーを至近距離で駆動する意味がこれでご理解頂けた事

と思います。

以上の演算結果から、スピーカー内部にAMPを搭載するパワードAMP形式が、

ドライブ能力の点では優れている事が分かります。

4Ωの比較的小さい負荷に300W供給したい場合、φ2.0の銅線で往復長が3m以内なら、実用上の

電力損失も少なく実用になるものと考えます。 更に8Ω負荷なら損失は少なくなります。

以上より、スピーカーケーブル用の銅線径はφ2程度あれば、実用上は問題ないと考えます

ケーブル長が長い場合は、線径を更に上げる必要があります。

後は各自システムの仕様に合わせ演算し、希望値を絞り込んで下さい。

市販例では、例えばカナレ社のSPケーブルは、一般品で100m当たり3.7Ωとあります。

ケーブル詳細は http://www.canare.co.jp/pr4_008.php 参照

11-4. 銅純度の私的考察

ここで視点を変えて、銅不純物の音質への影響度を考えてみたいと思います。

以下は、あくまで筆者個人の考察次元の記述であり、興味が無い方は、飛ばして11-5)に進んで下さい。

(純度と音質は無関係と言う方も存在します。) 11-2項で述べました通り、電線の純度と、通常聞く音圧条件下で比較した場合、どのような関係が成立しているかの一側面を、考察したものです。

通常再生条件で、音圧86dBのスピーカーを採用し、3mの距離で必要な音圧を想定します。

出力を8Ω・3Wで再生すると想定。 この時に、銅純度との関係を考察します。

電圧は、Vm=√2PRLより、丸めて7Vとしましょう。

実効電圧は、これも丸めて5Vだと仮定しましょう。

出力電圧を基準に、銅の純度分を比較演算してみようと思います。

タフピッチ銅は3Nですから、0.1%/mの純度であり、長さ 3mなら0.3% 10mなら1%となります。

出力電圧と不純物の比を取ると・・0.003/5V& 0.01/5Vとなります。

3mでは・・ 20Log0.003/5=-64.43dB相当で、 同様に10mでは -53.97dB

LC-OFCの5Nでは・・99.996%ですから、0.004%/mの不純物を持ちます。

3mで・・0.012% 10mなら0.04%

20Log0.00012/5=-87.95dB相当で、 同様に10mでは -81.93dB

6Nでは・・99.9999%ですから、0.0001%/mの不純物を持ちます。3mで・・0.0003% 10mで0.001%

20Log0.000003/5=-124.43dBに相当で、 同様に10mでは -113.9dB

独断と偏見でこれを考察しますと、通常再生時の3Wで聴取した場合、3Nは論外で、5Nから実用領域となり、6N以上でケーブル差の意識程度が緩和される。 故に、ケーブルは6N程度の純度を持つ必要がある。 この認識は妥当との個人的見解を得ます。

何故なら・・

日頃音質対策で、検討する内容と関連付けて思考するに、上記数値と聴感が何となく合致し、個人的な感覚では納得が得られる次第です。

3Nのタフピッチ銅・5NのLC-OFC・6Nと一対比較した経験から、銅純度は音質に影響を与え

ている事は事実です。 ただこれを定量的にロジカルに説明した資料が、筆者が知る限り無い

のです。今回不純物の%を頼りに、これを出力電圧との比で、どの程度定量的に音質とリンク

するか?の視点で、考える叩き台として、提示させて頂きました。

(意味無しとご判断なら破棄下さい)

音質改善検討の中で、過去実績より-70dB以下の物理領域で、音質が云々と、試行錯誤している

場合が大半であり、物理的改善手法と数値が、個人的には感覚的な一致を見ます。

つまり、音質設計は、微細信号電流領域での、リニアリティーを工夫(改善)している事に他なりません。

(透明感・自然さ・柔らかい・サラウンド感等の音質評価項目です)

3Nのタフピッチ銅では、余韻が無い・固い・疲れる・ピーキーな音、などの評価になりますが、物理的感覚では、電気的に-60dB迄の次元で、伝送系に何らかの問題を、抱える場合が多かったと記憶します。

これは電線次元のお話ですが、実装用プリント基板上でも、同じ配慮が必要となります。

ケーブル伝送上の純度と音質評価は、電流量で考え信号出力電圧と、銅不純物項で発生する

ノンリニア電圧分との比で、評価をする手法が、正しいのかも知れません。

しかし銅不純物の、電流量による挙動に関し、正しい知見を持っておらず、電流とリンクする

形で、不純物項の物理指標を如何に評価するか?この点に確証が持てず、演算するに至っており

ません。

ちなみに、印加する交流電圧の変化に応じて、抵抗又は容量値が変化する時、これ全て歪成分に

化けます。音質に重大な悪影響を与えます。(部品の吟味が必要です)

この分野の音質論は、銅純度のみならず、銅線を製造する場合、素線から目的の線径まで圧延

しながら引出しますが、この場合銅結晶が生成されます。

細かい事を申せば、この結晶構造に沿う形で信号を流せば、結晶粒界による影響を、低減可能な

事が分かっております。これはプリント基板の銅箔結晶も同じ事が申せます。

理屈上は、圧延方向に通電すれば、音質的には良い方向に作用する事が知られております。

ケーブルには電流を流す方向が存在する、とする電線メーカーの言い分は正しいと考えます。

ケーブルと同じく、プリント基板上では、1平方mm当たりの電流密度と、音質は深い関係があります。

(具体値は守秘義務)

しかも扱う周波数が、デジタル化によって処理帯域が100MHz領域となり、そこから空間に放射される

不要輻射電波は6G(ギガ)Hz帯まで、設計上の吟味が要求され、正しくこのジャンルはプロの仕事領域となります。 (不要輻射妨害規制が厳しくなり、現在6GHzまで、輻射量に法的制限があります。)

11-5. ケーブル長と信号の周波数伝送特性

今までの説明は単なる線路上の電力関連の内容でしたが、信号の周波数方向に目線を転じて考えて

みましょう。 ちょっと脱線して、退職契約のグレーゾーンでのお話をしましょう。

AMPの出力インピーダンスは、本当に0.1Ω以下を信じて良いのか?・・そこは峻厳なる厳しい物理法則がありまして、詳しくは立ち入れませんが、この話は 1kHz周辺では担保出来ても、周波数が高くなるに従ってこの値を確保する事が困難となる。・・・その程度は各メーカーの設計力によって異なる。

これが、音質の実力差を生む要因の一つになっていると考えます。

真空管は、出力トランスを介して、インピーダンスマッチングを取っており、半導体AMPのメーカー間

格差程には、差が発生し難いと考えます。 しかし高い周波数では、スピーカー側でインピーダンス特性が一定では無く、マッチングが取れない状態であり、出力トランスの能力差により、音質が大きく差配される点では、どっちもどっちと言えます。

出力トランスの要因によって大きな音質差を生みます。 ここに真空管方式の難しさが存在します。

但し真空管素子の優秀さが音質を大きく差配します。

話を元に戻して・・

半導体式増幅器は、裸の電流増幅性能(NFをかける前)が悪い・・ この特性は高い周波数領域で顕著となります。 ここまで記述すれば、ピンと閃く事でしょう・・つまり、20KHz付近では裸の電流増幅度が低下しますので、NF量が低下すると言う事です。

NFが低下する事は、出力インピーダンスが上がる事を意味します。

この意味は、スピーカーの定電圧駆動と言うルールに於いて、物理的には厳しい状況下に置かれる事を意味します。 各社アナログ式AMPの実力差が発生する要因の一つが潜んでおります。

これらの物理量は、公開出来ませんので悪しからずご了承下さい。

ここまで書いて、後はご免・・それは無いだろ~との声もありましょうから、若干ケーブル上での周波数方向の伝送特性の実測例をご紹介します。この資料の出典は、筆者も入手経路を失念しておりますが、 ご参考までに掲載します。 (ケーブル仕様・測定電力量等不明)

この特性は、単純なケーブルの伝送特性で、AMPの性能まで見込んだ値では無い様子です。

ともかく短い事が、周波数軸上では物理特性改善への要となります。

この場合、太く・・と言う要件は殆ど意味を成しません。太く云々は電力量に関係します。

ハイサンプリングの時代では、ケーブル長は往復合計で3m以内が筆者の推奨です。

真空管式はもう少し長くてもケーブルの影響度は低いと考えられますが、手元にデータが有りません。

しかし、何れにせよハイサンプリング対応Audioは、短い事が機器の実力を発揮させる必要条件となり

ましょう。専門的には周波数方向の伝達特性は、ケーブルのインダクタンスと浮遊容量に影響を受け

ます。

単線L(m)の自己インダクタンス=2L【In (2L/r)-(3/4)】×10-7 (単位H)で計算出来ます。

(L=電線長、r=線半径、D・・導体間隔)

往復線路L(m)の自己インダクタンス=L【μs+4Log(D/r)】×10-7(単位H)で計算出来ます。

電線のインダクタンス成分は、線径にはあまり関係なく長さで決まります。

単線で 3m、φ2mmでは、インダクタンスは5.2μH程度の値を持ちます。インダクタンス成分は電線

を撚り合わせる事で低減出来ますので、Audio帯域の短いケーブルでは、インダクタンスの影響はほぼ無視出来ます。 更に、往復線路上の 撚り合わせ回数が音質に影響する事が分かっております。

撚る効果は、インダクタンス成分を打ち消す効果と、線路上で他の機器からの余分な電磁的エネルギーを遮断する効果があります。 この撚り合わせ回数で、音質に変化があるとの実験結果があります。

筆者が実験した結果、単線では6回~15回/m程度の間に音質的な最適解が有る様子で、更にこれが

平均再生電力量で異なる・・・との知見があります。 (大電力では回数を減らす)

但し、使うAMP等条件によっては、異なる結論が得られる可能性が大ですので、各自ご検討下さい。

筆者の経験ではカッド撚りと言われる4本一組タイプが優れていたと記憶します。

尚カッド撚りを使ったバイワイアー接続はお勧めできません。(バイワイアーにする意味が無い)

ケーブルの心線構造でも音質は、微妙に変化します。つまり細線を沢山束ねて1本の銅線に仕立てる・・

これは伝送線路自体を柔らかく、曲げ易くする効果がありますが、音質との関係は、筆者はまだ十分に把握しておらないアイテムです。(御存じの方はご教授下さい)

細線化すれば、製造工程で圧延上の引き出し力が、応力として残り永久歪を生じます。

故に、細線化が全て良い結果に結びつく訳では無く、全ては程度問題でありましょう。

これに絶縁用ビニールシースを被せる訳ですが、この手法と使う素材によって音質が変化すると言う電線メーカーの言い分があります。 筆者の立場は、既に述べた如く電力量に見合った線径と、短いケーブルであれば、1本に100万もかける価値があるか?大いに疑問とする処です。

オカルト的発言で真に恐縮ですが、極端な例はケーブルの色で音質変化が認められる実験結果が

あります。(比較条件を厳密に合わせた、目隠しテスト済。 着色すると独特の音質傾向を持つ。)

物理的には素材の誘電率の関係で、分布容量特性が変化する。

こんな説明しか出来ませんが、これも短くすれば疑惑の入る余地は少なくなると考えます。

更には、A級駆動ではスピーカーに給電する側の素材と、エネルギーが返る側のリターン側の素材で

音質が変化すると称するメーカーまで存在します。(BTL接続・B級AMPではまったく無意味。)

バイワイアー結線を推奨するSPメーカーがありますが、これも物理的には共通インピーダンス低減への一つの手法なのです。 (共通インピーダンスの詳細は、電源周辺で解説します)

バイワイアーはスピーカーまでの距離が長い場合は、効果を発揮しましょう。

往復3m程度の距離ではどの程度効果的かは、実験結果が無いのでコメントできません。

拙宅のTweeterドライブはマルチチャンネル駆動なので、(バイワイアー)+(バイAMP)構成です。

この構成は、濁りの世界とは無縁の素晴らしい透明感が得られる・・ これは事実です。

(煽る心算はありませんが・・結句はこの方式が物理的に究極の姿です)

この共通インピーダンス低減対策は、実装手法の中でも最も重要なアイテムとして多用されます。

システム実装設計では、この共通インピーダンス低減との壮絶な戦いである、と申しても過言ではあり

ません。

更に、配線材をクライオ処理(極低温まで冷やしで常温に戻す)する事で、高音質化が可能

とする商品が存在し、変化は認められますが、処理効果の原理を正しく理解しておりません。

極低温化で硬度が上がり、それを常温に戻す過程で、一種の焼鈍処理(焼きなまし)が なされ、加工

時の、硬化による歪を除き、展張性を改善するのでは?・・と推定されます。

人間の聴覚性能は、電気的な測定には表れない次元で、これを感知する。 超鋭敏で超高性能な感覚機能性能を持っており、現代科学で これを解き明かせない事は事実です。 更に個人差が大きく、

既に解説しました如く、10人居れば概ね2人は、真逆の評価反応を示す統計結果が存在します。

ともかく電気的には、大電力を扱う電流路上の部品は、何の設計パラメータを変更しても、鋭敏に反応を示し、これが適正価格の範囲内で工学的に処理する事が大変難しい・・と申せます。

11-6)リレー接点など接触部品

改めて、半導体素子は電流で動作する素子です、よって電流線路上のリニアリティーを-90dB次元で正確に表現するのは、言うは安く 設計はとても困難な次第です。例えば電子部品のメッキ手法で音質はゴロゴロと変化します。 当然保護回路に使うリレーの接点も影響を与えます。

但し、この場合は伝送距離が点接触となる故に、集中抵抗としての振る舞いが重要になります。

この部品は長期的に機械接点としての、信頼性が重要となります。

ケーブルの直流抵抗分の値に比べ、集中抵抗の初期値を如何に長期間維持出来るか?と言う視点が重要となります。 機械接点は繰り返し動作する事による機械的摩耗から逃れる事が出来ません。

大電流をON-Offする事による電蝕の影響を防ぐ目的で、窒素ガスを封入するのが一般的です。

その意味では、伝送距離が点であり、ケーブル程音質には、影響を与え難い事が一般的です。

アナログ式AMPは、電源On-Off時のショックノイズからスピーカーを保護する目的で、リレーを挿入する事が一般的ですが、D級AMPはリレーを廃止しても、安全を確保するよう純電子的にスピーカーを保護する設計手法が採用されております。 アナログ式AMPではリレーを排除する事が難しいのです。

同じく接触部品では、接触面積が広いACコンセントと電源ケーブル部との接触構造の課題があります。基本的な考え方は同じで、接触部の集中抵抗を如何に下がるかがキーポイントになります。

例えば、AVコンセントの接触部品にはロジウムメッキ部品が有効とされ、筆者もその有効性を認めております。 但しその下にあるバネ性を有する燐青銅素材が問題で、燐を含むと電流リニアリティーが損なわれる事が分かっています。 更に電源ケーブルを強い力で折り曲げたり、押し付けたりする事も厳禁です。

この対策を目的に3端子ACソケットが採用される例が多くなりました。 しかし副作用として接触子の

接触性能如何によって、電流リアリティーが変化する次第です。

つまり接触圧力を増す目的で挿入したバネ性素材(燐青銅等)に電流を流すと、影響が避けられない事が分かっております。 その意味で、ACコンセント周辺の電流リニアリティー確保も、かなり奥が深い問題を抱えております。 此処に1本ウン万円もするケーブルとか、コンセントとか・・・オカルト的問題が入り込む余地を含みます。

商品性を全て無視した超マニア向け対応の、自己責任で対応するジャンルなら、ACコンセントからの

電源ケーブルは、給電トランスとの間に一切の接触要件を持ち込まず、ダイレクトに結合させる手法に勝る対策手段はありません。 (接続方法は11-7項によります) 但し安全装置は外せません。

電源SWもノーフューズ・ブレーカーで対応する・・・これが究極の手段となります。

最近ノーフューズ・ブレーカーが、自作分野では音質改善手段として採用されております。

つまりフューズは音質劣化の元凶なのです。 我が家のチャンネルデバイダーも、フューズ排除の目的でこのノーフューズ・ブレーカー (サーキットプロテクター)を採用しております。 (下記を参考)

http://www.amtrans.co.jp/online/protecter/

機械的な構造設計要件が、音質には多大な影響を与えます。音質対策の最後の仕上げは機械的要素となる事が高い頻度で発生します。 このアイテムも、別途記述したいと考えております。

耕造設計は、ノウハウ領域となりますが、アマチュアとしてお勧めしたい要素が沢山あります。

つまり機械的な構造要素が、電気的に電流の微細領域で影響を与える・・ と、お考え下さい。

11-7)接続点の圧着手法

電流のリニアリティー確保について、縷々ご説明して来ましたが、スピーカー電流を扱う伝送線路上の

電流リニアリティーは、音質性能に直結しております。特に大電流路上にある部品と、部品を結合する

その接続点には非直線性が存在します。 この非直線性を解決する手法として、圧着手法があります。

これはアポロ計画で、月に人を送り込むプロジェクトの中で、アメリカで開発されました。

つまり、半田付けは振動+使用温度レンジで考えた場合、極低温から数百度の温度変化に耐えられ

ない・・この環境条件を克服する目的で考えられた、接続手段なのです。

銅線と銅線を強い力で圧接すると、銅分子どうしが互いに結合します。すると其処には電流の流れを阻害する非直線性が存在しなくなります。

この故に大電流路上の結合は、SPネットワーク含め半田を使わない圧着処理を強く推奨します。

この手法を製造工程に導入すると、生産性を大きく阻害しますので、製造ライン上で用いる事は稀です。

ここはマニアの出番ではないでしょうか・・・

圧着工具とその周辺材料は、広く市販されております。これを使わない手は無いでしょう。。

スピーカー用ケーブルと、AMPの出力端子を結合する処も、要検討ですね・・

圧着手法に勝る手法は存在しない・・ これが現在得られる最良の回答なのです。

圧着用スリーブも銅+ニッケルメッキなど種々市販されております。 車載対応の部品が多いですね。

欠点は簡単に取り外して交換出来ない事でしょうか。

勿論半田付けによる電子部品の結合にも、大きなノウハウが存在します。 AMP内部のプリント基板は言うに及ばす、電源トランス周辺を含む電力経路の設計はノウハウの塊とも言えます。

(実装分野はノウハウの宝庫) 現役時代の実験では、僅か1gにも満たない半田の組成内容により、

音質がゴロゴロと変化し、制御に苦労しました。(電流密度が高いエリアの半田付けは要注意)

AMPの自作マニアなら、市販の銀入り半田を、大電流領域に使うのも、改善する手法でしょう。

音質改善対策としての半田組成も研究され、改善が進んでいると聞きます。

ヨーロッパに於ける鉛成分等のRoHS規制(特定有害物質使用制限)の流れで、この規制に対応した

半田は、音質が最悪で苦労した事があります。

これがきっかけとなり、RoHS規制対応の音質改良半田素材が開発されております。

この分野の最先端は、半導体回路の回路間結合です。

半導体シリコン上の、回路間を機械的な圧着手法によって結合する方法が開発されており、只今発展

途上です。 この手法は、常温で回路間接続が出来ますので、最近注目を浴びております。

シリコンチップ上で、Tonクラスの圧接力が要求され、割れやすいチップに如何に均一に圧力を加える

か? ここがキーポイントであると聞きます。 熱を加える事は、塑性変形を起こし不利となります。

これを常温で分子間結合出来れば、接合点に於ける、電流リニアリティーは確実に向上します。

更に、半導体チップ上の至近距離で、回路結合出来れば、電流パスを著しく短縮出来、物理性能の大きな躍進が期待出来ます。 日本の工業力向上に向けて、大きな期待が持てます。

例えば、CCDセンサー等のアナログ信号生成部と、デジタル変換するA/Dコンバーターを同一チップ

上で、至近結合出来れば、大幅な性能向上に繋がります。(高周波になる程恩恵に浴す。)

この技術開発は、大手重工長大の機械メーカーが主に取り組んでおります。

大手軽薄短小メーカーは疲弊して、手が出せないと・・・(笑)皮肉なものですよね・・。経営者も浅薄?

日経の報道によれば、京セラ稲森氏は、日本の大企業が非常に活力を失い、特に電機業界では

サムスングループにやられ、アップルにもやられてしまったが、日本には今でも素晴らしい技術があり、まだまだいい技術者も居り、素晴らしい人間性を持つロイヤルティーの高い社員も居る。 これを使いきれないのは、完全にマネジメント側の責任である・・と指摘しております。

更に、社員を大切にし、それぞれが力を発揮できるシステムに変えるべきであり、全社員の力を借りようと思うなら、会社の経営目的を社員の幸せに置く事だと・・。

経営の後継者を選ぶに当たり、特に世襲制ではない大企業の場合は非常に難しい。

日本の大企業がシュリンクしているのは、やはり後継者の選び方がまずかったからだと思う・・と。

人間としての魅力が無い・冷たい・硬直化し・官僚化した・経営屋もどきでは、活力が出て来ないと指摘されております。

今日も紙面が尽きました。 今後の執筆予定は、電力駆動関連の解説、これに付随する電源周辺

の解説を試みる予定です、それが完了すれば小信号処理系・機械系・実装系へと進めましょう。

爺の喫茶室へのアクセス

↓↓↓

http://ziinokissa.jugem.jp/

リタイヤ爺様へのご質問、ご感想、応援メッセージは

↓↓↓